تاریخچه چاپ

آنچه میخوانید

تاریخچه چاپ: بازیگر اتریشی بنام آلیوس به دلیل عدم دسترسی به کاغذ، لیست لباسشویی خود را روی یک سنگآهکی مینویسد و کشف میکند که این سنگ وقتی با چربیِ دست پوشیده شود، جوهرِ قلم را جذب نمیکند و برای چاپ کافیست مرکب از جنس روغنی باشد و سنگ پیوسته مرطوب نگه داشته شود. این روش بعدها به نام چاپسنگی مشهور شد.

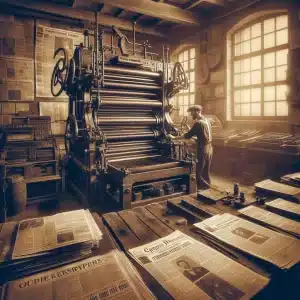

تاریخچه چاپ صنعتی:

تاریخچه چاپ صنعتی: در سال۱۹۰۴ روبل Rubel که یک چاپخانهدار بود، برای چاپ اسکناس با مشکلِ کیفیت مواجه میشود و برای حل مشکل از لاستیکِ نرمتری استفاده میکند. اپراتوری هم که مسئولِ تغذیۀ کاغذهای اسکناس به دستگاه بود در هر چند دور چاپ، یکبار کاغذ را وارد دستگاه نمیکرد. این عمل باعث میشود که مرکب نخست به روی لاستیک و سپس به پشت کاغذِ بعدی انتقال یابد.

وقتی روبل یکی از این چاپهای باطله را بررسی کرد متوجه شد که کیفیت چاپ باطله در پشت کار بهتر از چاپ روی کار است. این کشف مهمی بود و سرآغاز چاپ افست شد. در آن زمان، روشهای چاپی دستی و چاپ تختههای چوبی بسیار رایج بودند.

تاریخچه ماشین چاپ:

این دستگاه به صورت سیلندری اتوماتیک در فرانسه ساخته شد، سپس دستگاه چاپ نیکول و بدنبال آن در سال۱۸۵۲ دستگاه چاپ جورجسیکل در شهر وین ساخته شد که به 3 اپراتور نیاز داشت: یکی برای گرداندن چرخ اصلی، یکی برای تغذیۀ کاغذ و یکی برای گرفتن کاغذ.

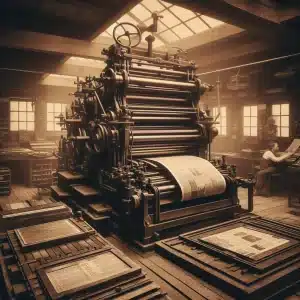

تاریخچه چاپ افست کاغذ:

چاپ افست در صنعت انتشارات، به عنوان یکی از اصلیترین روشهای چاپ کتابها، مجلات و روزنامهها شناخته میشود. این روش برای چاپ متون بلند و تصاویر پیچیده مناسب بوده و باعث ایجاد اثرات بصری باکیفیت و حرفهای میشود.

انتقال اطلاعات در چاپ افست به صورت غیرمستقیم صورت میگیرد. بدین معنی که اطلاعات را قبل از اینکه روی کاغذ یا سطح مورد نظر انتقال دهند اول روی سطح دیگری (سیلندر لاستیک) و سپس روی کاغذ (سیلندر چاپ) منتقل میکنند. بنابراین در چاپ افست واسطهای مابین پلیت (سیلندر پلیت) و سطح چاپی (سیلندر چاپ) بنام سیلندر لاستیک وجود دارد. به همین دلیل به این روش چاپ افست یا چاپ غیرمستقیم میگویند.

زینگ و پلیت:

وقتی از تاریخچه چاپ افست صحبت میشود منظور، استفاده از فرم صافی است که خاصیت قبول مرکب را در نقاطی که دارای تصویر و اطلاعات است، دارد. یکی از ویژگیهای منحصر به فرد در چاپ افست، تعامل بین جوهر و آب است. در این روش، سطح پلیت فلزی ابتدا با آب مرطوب میشود. سپس جوهر چاپی به پلیت انتقال مییابد، اما فقط به قسمتهای حک شده چسبیده و سطحهای دیگر که با آب مرطوب شدهاند، جوهر را پس میدهند.

این نوع فرم ها را پلیت لیتوگرافی نیز میگویند و روش چاپی که انتقال اطلاعات در آن با استفاده از این نوع فرمها، انجام میگیرد چاپ افست مینامند. جنس این پلیتها در ابتدا از مس و روی بود؛ به همین دلیل به آنها زینک نیز گفته میشد. سطح پلیت از مادۀ مخصوصی پوشیده شده که در اثر تاباندن نورِ مخصوصِ تصویرنگاری به آن، دستخوش فعل و انفعالات شده و در نقاطی از آن که نیاز به انتقال مرکب میباشد خاصیت جذب مرکب پیدا میشود.

دستگاهچاپ افست شامل سه بخش است:

- تغذیه: که عمل انتقال کاغذ را به درون دستگاه انجام میدهد.

- چاپ: شامل بخش رطوبت، مرکبدهی و تامینفشار است.

- تحویل: کاغذهای چاپ شده را آمادۀ انتقال میکند.

چاپ افست به دو نوع معمولی و خشک تقسیم میشود و هر کدام پلیت مخصوص به خود را دارد.

افست معمولی:

در این نوع از چاپ، پلیتها از خاصیت عدم انحلال آب و روغن در یکدیگر استفاده میکنند. پلیتهای افست معمولی دارای دو منطقه در روی سطح میباشند:

افست خشک:

در این نوع از چاپ افست، برای جداسازی نقاط تصویری و غیرتصویری فرم، از آب استفاده نمیشود، بلکه خاصیت موادی که سطح پلیت را پوشش میدهد به گونه ایست که فقط نقاط تصویری پلیت، مرکب مخصوص این نوع چاپ را به خود جذب میکند.

یکی از امتیازات این روش جاپی آن است که چاپ نه تنها روی کاغذ بلکه روی موادی که خاصیت جذب آب ندارند، مانند PVC نیز امکانپذیر میباشد.

سیلندر چاپ

انتقال مرکب از فرم به روی سطح چاپی توسط سیلندری که دور آن لاستیکِ مخصوص دارد، انجام میگیرد. خاصیت ارتجاعی و جذب مرکب و آب توسط لاستیک، از اهمیت خاصی برخوردار است و همچنین انعطافپذیری لاستیک باعث میشود اندک تفاوت سطح پلیت با ضخامت کاغذ جبران شود و به اجزای مربوطه صدمه وارد نگردد.

لاستیک سیلندر جزء مواد مصرفی چاپ می باشد و هر چند وقت می بایست تعویض شود.

واحد چاپ

یک واحد چاپی افست، شامل سه قسمت میباشد:

- مرکبدهی.

- رطوبتدهی.

- چاپ (تامین فشار)

هر واحد چاپ امکان انتقال یک رنگ را دارد. بنابراین اگر برای مثال کار چاپی دارای 2رنگ باشد میبایست یا از دستگاهی با دو برج چاپی استفاده نمود و یا این که یکبار یک رنگ را چاپ کرد و بعد با تعویض مرکب، رنگ دوم را چاپ نمود.

دستگاه چاپ، بر حسب تعداد برج های چاپی که دارد، نام گذاری می شود. بعنوان مثال به دستگاه چاپی که دارای چهار برج است دستگاه چاپ 4رنگ میگویند.

واحد رطوبت دهی

برای انتقال مرکب به پلیت، سطح آن را به آب آغشته میکنند. پلیت در نقاطی که حامل اطلاعات نیست، آب را جذب میکند و دیگر اجازۀ جذب مرکب را نمیدهد. ضخامت این لایۀ نازک آب حدوداً ۲هزارم میلیمتر است. بخشی از رطوبت توسط سیلندر لاستیک و بخشی نیز در اثر حرارت، جذب هوای محیط چاپخانه میگردد.

سیستم رطوبتدهی با دقت مناسب، این میزان از رطوبت از دسترفته را جایگزین و توسط نوردهای مختلف از مخزن آب به روی پلیت انتقال میدهد.

واحد مرکب دهی

وقتی تصویری را چاپ می کنیم مقداری مرکب به روی سطح چاپی انتقال پیدا میکند. وظیفۀ واحد مرکبدهی جایگزین کردن این مقدار مرکب است. این کار توسط نوردهای متعددی صورت می گیرد. ضخامت مرکب روی سطح چاپی در چاپ افست، حدود یکهزارم میلیمتر است.

قابل توجه است که مقدار مرکبی که روی هر نورد قرار میگیرد و در نهایت به روی پلیت انتقال مییابد، نسبت به تغییرات حرارت محیط و نوع مرکب متغیر میباشد. نوردهای مرکب دهی، مرکب را از مخزنی که اپراتور دستگاه مرکب، درآن می ریزد (منشأ مرکب) به روی پلیت انتقال میدهند.

برای مشاهده و خواندن درباره چاپ افست فلزات، کلیککنید.

جمع بندی

تاریخچه چاپ: چاپ افست به عنوان یک روش بسیار پرکاربرد و محبوب در صنعت چاپ به شمار میرود که برای چاپ بزرگراهی، کتاب، روزنامه، بروشور، بستهبندی، کارت ویزیت و … مورد استفاده قرار میگیرد. مزیت اصلی چاپ افست نسبت به روشهای دیگر، امکان چاپ باکیفیت در تیراژ بالاست.

برای اطلاعات بیشتر و یا استعلام قیمت به شماره 9122138609 در تلگرام پیام ارسال نمائید.